在工业4.0和智能制造浪潮的推动下,传统工厂的数字化转型已成为关乎生存与发展的核心议题。在这一进程中,数据的采集、传输与处理是基石。而作为工业通信领域的经典协议,Modbus在结合无线技术后,正以其独特的优势,成为驱动传统工厂低成本、高效率数字化转型的关键力量,尤其在其核心环节——数据处理方面,展现出巨大潜力。

一、 无线Modbus:打破传统工厂的“数据孤岛”

传统工厂普遍存在设备老旧、系统异构、布线复杂等问题。有线Modbus(如RS-485)的部署常受限于物理线路,扩展困难、维护成本高,导致大量生产设备、传感器、仪表成为“数据孤岛”,数据价值无法释放。

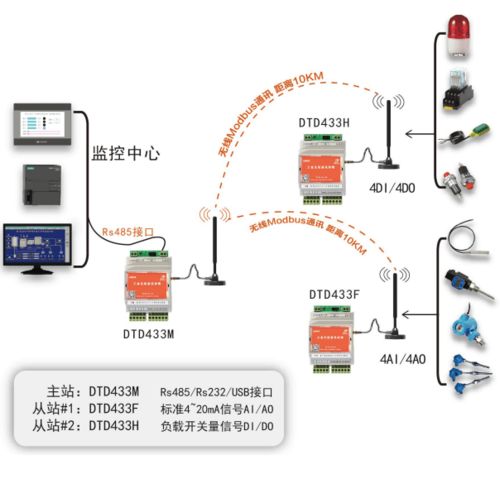

无线Modbus(常基于Wi-Fi、4G/5G、LoRa、Zigbee等无线技术封装Modbus RTU/TCP协议)的出现,完美解决了这一痛点:

- 灵活部署,快速接入:无需复杂布线,即可将分散的、新增的或移动的设备快速接入网络,极大降低了数字化改造的初始门槛和实施周期。

- 降低成本,易于维护:节省了大量的电缆、桥架及安装成本,后续的网络结构调整和设备移动也更为便捷。

- 扩展物联边界:能够轻松覆盖有线难以到达的区域(如旋转设备、远距离泵站、高空行车等),实现全厂区数据的无死角采集。

通过无线化改造,工厂内原本沉默的PLC、变频器、温控器、电表、流量计等设备的数据得以“呼吸”,汇入统一的数据流,为后续处理与应用奠定基础。

二、 数据处理的核心环节:无线Modbus的赋能路径

无线Modbus不仅是数据传输通道,更是高效数据处理的起点和使能者。其驱动数据处理的价值体现在以下几个层面:

1. 实时数据采集与边缘预处理

无线Modbus网关或具备边缘计算能力的IO模块,可以定时或触发式从多个从站设备读取数据(如温度、压力、转速、能耗、状态位)。在数据上传至云端或中央服务器前,可在边缘侧进行初步处理:

- 数据清洗与校验:过滤异常值、补充缺失值,确保数据质量。

- 协议转换与统一:将Modbus寄存器地址映射为有业务意义的标签点(Tag),并可能转换为MQTT、OPC UA等更适用于上层系统的通用协议。

- 轻量级计算与聚合:计算瞬时流量、累计产量、设备综合效率(OEE)的底层数据,减少网络传输负荷和中心服务器压力。

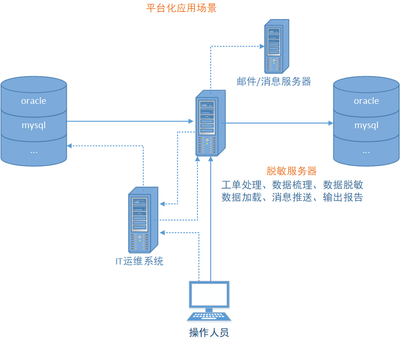

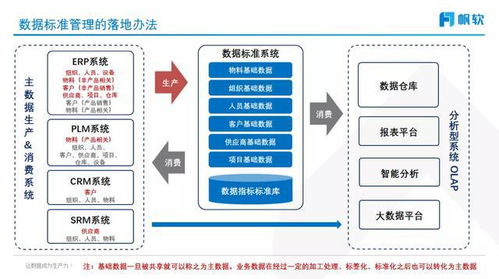

2. 构建实时、统一的数据平台

通过无线网络,来自各个车间、不同厂商的设备数据被汇聚到SCADA系统、实时数据库或工业物联网平台。无线Modbus提供了稳定、可靠的数据供给线,使得:

- 生产过程可视化:基于实时数据构建数字孪生或动态看板,管理者可远程、实时监控全厂运行状态。

- 历史数据沉淀:海量的时序数据被存储下来,为趋势分析、故障回溯和工艺优化提供数据宝藏。

3. 赋能高级分析与智能应用

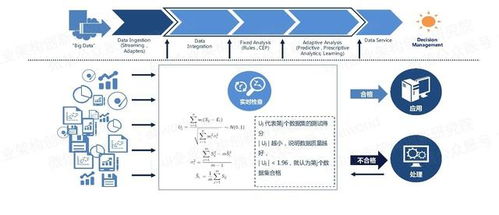

高质量、连续的数据流是高级数据分析的燃料。无线Modbus保障的数据供给使得以下应用成为可能:

- 预测性维护:持续监测电机振动、轴承温度等参数,通过算法模型预测设备潜在故障,变“事后维修”为“事前预警”。

- 能效精细化管理:实时采集各级用电、用水、用气数据,分析能耗异常与优化空间,实现节能降耗。

- 工艺参数优化:关联生产参数与产品质量数据,通过大数据分析或机器学习,寻找最优工艺设定值,提升产品一致性与良率。

- 生产调度优化:基于实时设备状态和生产进度数据,动态调整生产计划,提升资源利用率。

三、 实施挑战与关键考量

尽管优势明显,但利用无线Modbus驱动数字化转型也需关注:

- 网络稳定性与可靠性:工业环境存在电磁干扰、金属遮挡,需精心设计无线网络(如Mesh组网、冗余链路),确保通信的实时性与可靠性满足控制级或监测级要求。

- 安全性与数据加密:无线网络更易受到攻击,必须采用VPN、数据加密、身份认证等安全措施,保护生产数据和控制指令的安全。

- 异构系统集成:无线Modbus网关需具备良好的兼容性和协议转换能力,以连接不同品牌、不同协议的设备,实现真正的数据融合。

- 与现有系统的协同:需规划好无线数据网络与工厂已有的ERP、MES等系统的接口与数据流向,避免形成新的“烟囱”。

###

无线Modbus如同一张轻盈而强韧的“神经网络”,深入传统工厂的末梢,唤醒沉睡的数据。它以其显著的灵活性、经济性和扩展性,极大地降低了工厂数字化转型的第一步——数据互联——的难度与成本。更重要的是,它通过确保稳定、连续的数据供给,为后续的数据处理、分析洞察与智能应用提供了不可或缺的源头活水。对于寻求稳健、渐进式转型的传统工厂而言,从关键设备和环节的无线Modbus改造入手,夯实数据基础,无疑是迈向智能制造的一条务实且高效的路径。它驱动的不只是数据的流动,更是传统生产模式向数字化、网络化、智能化时代的深刻演进。