在工业4.0与智能制造浪潮的推动下,越来越多的企业开始寻求通过数字化转型来提升生产效率、优化运营并降低成本。又一家制造企业成功完成了其工厂的数字化改造,其核心在于采用了ifm IO-Link技术,实现了从底层传感器到上层信息系统的无缝数据集成与高效处理,为行业树立了新的标杆。

IO-Link:打开设备级数字化的钥匙

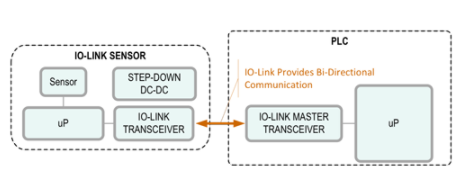

IO-Link是一种独立的开放式传感器/执行器接口标准(IEC 61131-9),它突破了传统二进制(开关量)或模拟量信号的限制,为最底层的现场设备赋予了智能通信能力。ifm作为该技术的领先推动者之一,提供了全系列的IO-Link主站模块、传感器及适配器。通过IO-Link,企业能够:

- 采集丰富参数:不仅获取测量值(如温度、压力、位置),还能实时读取设备的内部参数(如型号、序列号、运行时间、健康状态、报警信息等)。

- 实现远程配置与诊断:工程师无需亲临现场,即可通过控制系统对传感器进行参数设置、校准,并快速诊断故障原因,极大减少了停机时间。

- 简化布线:使用标准的三线制电缆同时传输数据与电力,降低了安装复杂性与成本。

数字化工厂改造中的数据处理闭环

该企业的改造实践,清晰地展示了如何利用IO-Link构建一个高效的数据处理闭环:

1. 数据采集层:全面感知

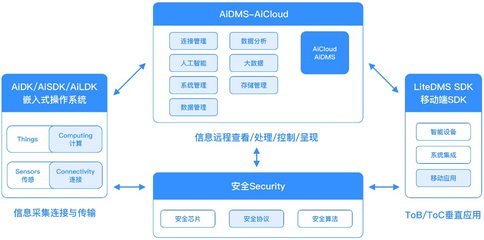

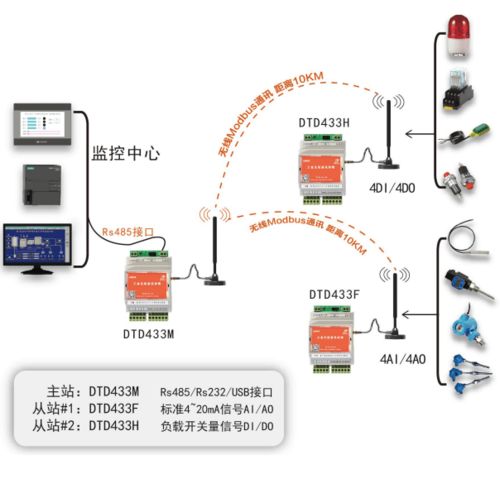

在生产线关键节点,部署了ifm的IO-Link智能传感器,如流量计、温度传感器、RFID读头、阀门位置反馈器等。这些设备将实时过程数据与设备状态数据,通过IO-Link协议源源不断地传输至IO-Link主站。

2. 数据汇聚与边缘处理层:初步智能

ifm的IO-Link主站(通常集成在PLC旁或作为独立网关)扮演了数据枢纽的角色。它不仅汇集来自数十个甚至上百个传感器的数据,其内置的处理器还能进行初步的数据处理,如滤波、限值比较、生成预警信号等,实现边缘侧的即时响应,减轻了上层系统的负荷。

3. 数据集成与上传层:无缝联通

处理后的数据通过工业以太网(如PROFINET、Ethernet/IP)被无缝集成到工厂的PLC、SCADA(监控与数据采集系统)或直接上传至MES(制造执行系统)、云平台或工业物联网平台。ifm设备良好的协议兼容性确保了这一过程的顺畅。

4. 数据应用与分析层:创造价值

这是数据处理的核心价值所在。汇集到MES或云平台的数据被进一步分析和利用:

- 生产过程透明化:实时监控每台设备、每个工位的运行状态与工艺参数,实现生产全流程可视化。

- 预测性维护:分析设备的运行时间、负载周期、温度趋势等状态数据,预测潜在故障,从“事后维修”转变为“事前维护”,避免非计划停机。

- 质量追溯与优化:将过程参数(如拧紧扭矩、焊接温度)与产品批次绑定,实现全生命周期的质量追溯,并通过数据分析优化工艺参数,提升产品一致性。

- 能源与物料管理:精确计量水、气、电的消耗,为节能减排和成本核算提供准确数据基础。

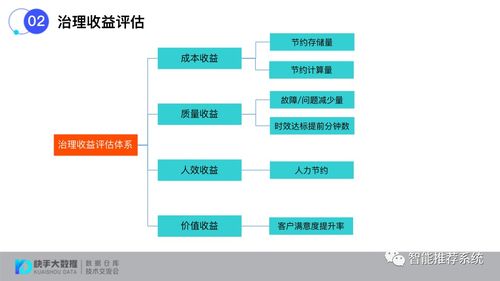

改造带来的核心收益

通过本次以ifm IO-Link为核心的改造,该企业实现了:

- 运营效率显著提升:设备综合效率(OEE)因停机减少和换型加速而提高。

- 维护成本大幅降低:预测性维护策略减少了突发故障和备件库存成本。

- 决策依据数据化:管理决策从基于经验转向基于实时、准确的数据分析。

- 系统灵活性增强:设备更换或产线调整后,参数可自动下载,极大缩短了调试时间。

- 为未来扩展奠基:建立的标准化数据采集架构,易于集成更多智能设备与高级分析应用。

###

这家企业的成功案例再次证明,数字化改造并非一定要“大动干戈”。从底层设备的智能化入手,通过ifm IO-Link这样成熟、标准且经济高效的技术,打通从传感器到云端的数据流,是构建数字化工厂坚实基石的可行路径。它让数据处理不再是难题,而是驱动工厂持续优化与创新的核心动力。在迈向工业4.0的征程中,类似的实践将为更多制造企业提供宝贵的借鉴。